Самое секретное производство в Екатеринбурге находится у всех на виду. Каждый екатеринбуржец знает «пентагон» на Мамина-Сибиряка, где работает НПО автоматики. Но это не единственная площадка научно-производственного объединения.

Его производственная часть находится в другом конце города, инженеры здесь трудятся над системами управления ракетами. Вход в эти цеха серьезно охраняется, но в преддверии Дня космонавтики журналистам разрешили взглянуть на высокотехнологичное производство. Публикуем большой фоторепортаж с предприятия, где выпускают «мозги» для ракет-носителей «Союз-2».

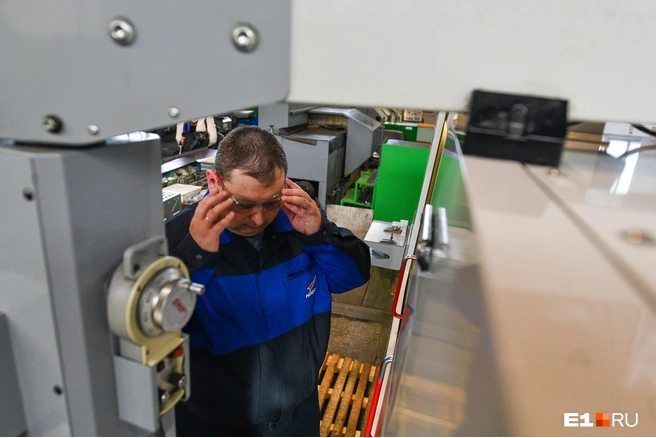

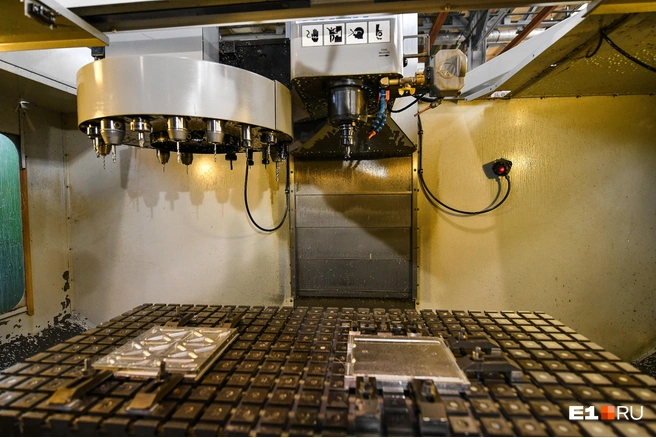

Процесс создания систем управления для ракет-носителей начинается с изготовления корпусов для электроники. Их делают из алюминия на станках с ЧПУ. Процесс фрезеровки одной стенки обычно занимает около двух часов.

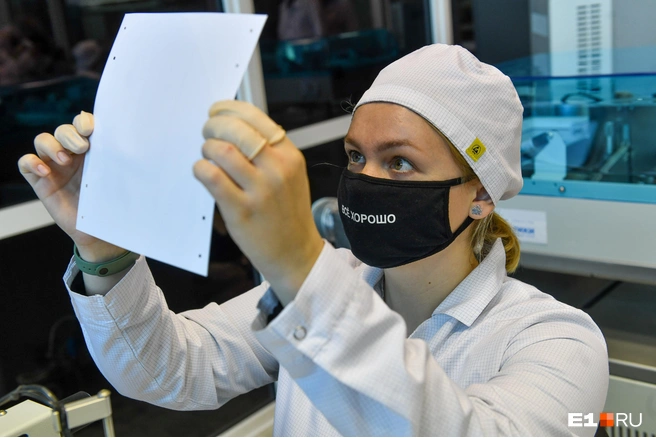

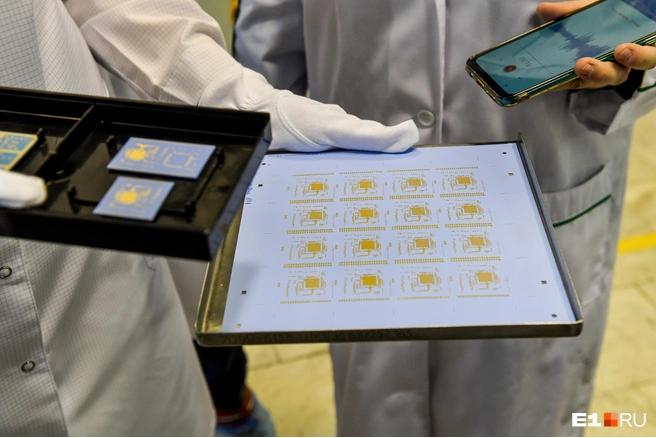

Следующий этап производства находится на участке микроэлектроники. Здесь изготавливают многослойные платы, которые составляют микромодули.

— Это основа микросборки, которая входит в систему управления ракетоносителя. Чтобы было более понятно, это как нейроны человеческого мозга, которые входят в систему управления бортовой аппаратурой ракетоносителя «Союз», — объясняет начальник участка микроэлектроники Анастасия Мухина.

Сотрудницы участка покрывают платы особым составом, а затем собирают и обжигают их при высокой температуре. Все эти манипуляции нужны, чтобы модуль выдержал высокие нагрузки в космосе.

Платы изготавливают по технологии LTCC (низкотемпературной совместно обжигаемой керамики). Так же, как Bluetooth и WiFi-модули во многих смартфонах.

Каждый шаг на участке проверяют под микроскопом. Длится изготовление микромодуля около двух недель. И это короткий срок, говорят на производстве. Прежде, когда не было высокоточного оборудования, работа могла занимать два месяца.

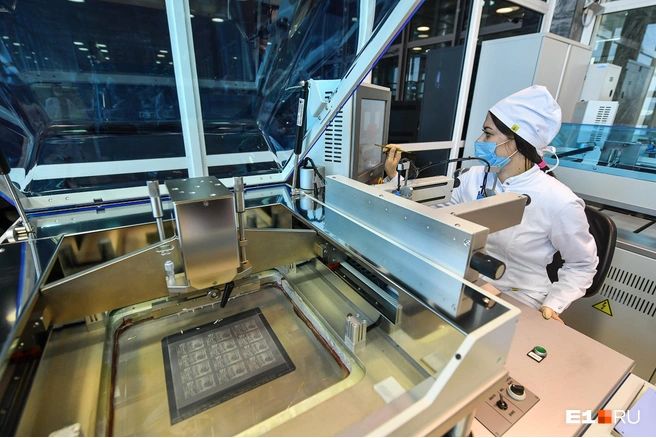

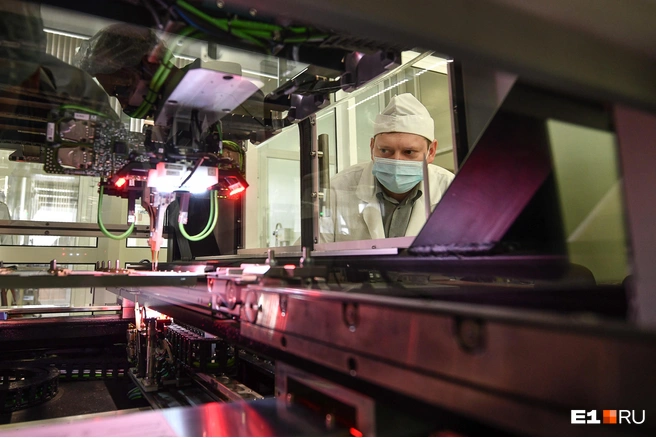

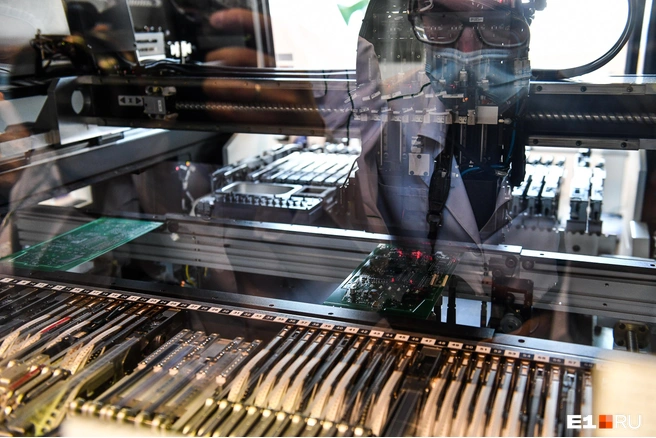

Но проверки одним микроскопом для такой продукции недостаточно. Готовые микросхемы направляют на участок тестирования. Здесь каждую плату проверяет специальный станок.

— Электроплаты привозят, чтобы проверить электричеством сопротивление, емкость конденсаторов и способность светодиодов. А также на отсутствие коротких замыканий, — говорит ведущий инженер участка Александр Соколов. — Оборудование выбирает некачественную продукцию, она отсеивается, утилизируется.

Платы загружают группами. Они тестируются около получаса в автоматическом режиме.

Следом на очереди климатический тест. Огромный кондиционер за одну минуту сначала охлаждается до -60 градусов, а затем нагревается до +85. Внутри в это время находится плата, ее работоспособность на контрольных точках проверяет компьютер.

— Системе управления ракетой приходится работать в разных условиях: на старте ее температура равна температуре воздуха на космодроме. А дальше, по мере ее выхода на орбиту, она испытывает температурные изменения от +85 до -60 градусов. Чтобы система управления работала стабильно, мы испытываем все элементы в заранее заданных температурах, — объясняет начальник участка Данил Пономарев.

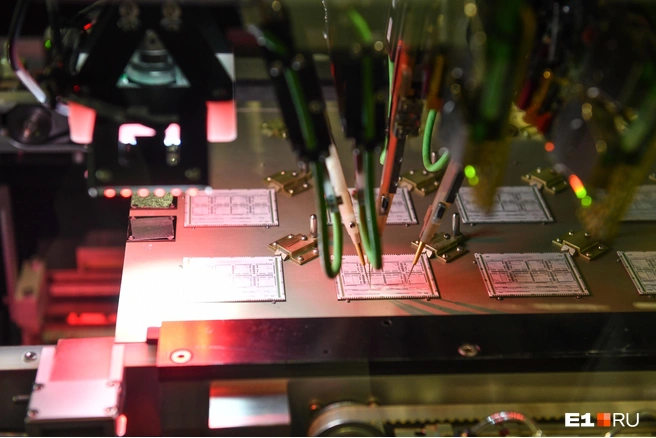

Но и на этом процесс изготовления не заканчивается. Далее инженеры прогоняют платы через конвейер, который наносит на них паяльную пасту.

— В наше подразделение поступают печатные платы нашего производства, мы их проверяем и наносим паяльную пасту: шарики олова с флюсом (веществом для удаления оксидов с поверхностей. — Прим. ред.), — комментирует ведущий инженер-технолог Глеб Каменев. — Когда на эти шарики воздействует температура в печи, они расправляются и получается соединение.

Уже несколько лет эту работу за инженеров делает машина. Процесс занимает 10 минут. Раньше сотрудники тратили по 8 часов на каждую плату, а сейчас им нужно лишь контролировать процесс.

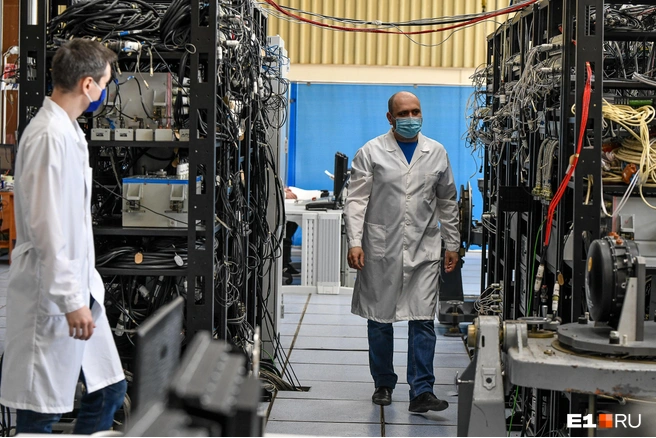

На финальном этапе системы управления поступают в испытательный цех. Он имитирует работу ракеты-носителя.

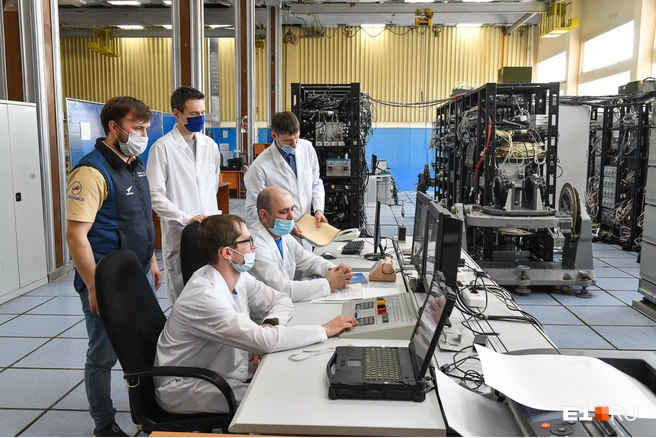

— Здесь мы проводим отработочные испытания, которые позволяют нам совершать успешные запуски с четырех космодромов, — говорят инженеры. — Испытания проводятся постоянно, занимают в зависимости от сложности от месяца до полугода-года. Мы записываем всё взаимодействие между нашими приборами, смежными системами. Проводим анализ, насколько правильно работает наша система, и доводим до идеала.

В цехе построили также точную копию пульта управления, который запускает ракеты в космос. Удивительно, но он умещается на одном столе и состоит из пары мониторов и нескольких переключателей.

Инженеры уверяют, что точно такие же пульты стоят на Байконуре и Восточном.

Все процессы, которые происходят на стенде до и после условного пуска, фиксирует компьютер. Затем команде инженеров предстоит расшифровать результаты работы и сделать вывод, что нужно исправить.

Благодаря команде НПО автоматики в год ракеты-носители «Союз-2» поднимают в космос два-три десятка кораблей. Сейчас на производстве трудятся над новой версией системы управления, ее планируют установить на следующее поколение ракет — «Союз-5».

— Мы находимся на завершающей стадии в части опытно-конструкторских работ разработки систем управления ракетоносителя «Союз-5». Сейчас мы занимаемся изготовлением опытных образцов. В этом году мы приступим к их отработке, — говорит генеральный директор НПО автоматики Андрей Мисюра. — К 2023 году планируем приступить к летным испытаниям.

Сколько будут длиться летные испытания, на НПО говорить не берутся. Это слишком непредсказуемый процесс. Ясно, что система управления будет разительно отличаться от существующей — она станет легче и в разы компактнее.

Ранее в НПО работали над бортовой системой управления для коммерческих ракет-носителей, которые должны были доставлять туристов в космос. Но проект свернули из-за ликвидации компании из Сколково «КосмоКурс».

Многие знают НПО автоматики по зданию на Мамина-Сибиряка, где располагается одна из площадок научно-производственного объединения, в котором производят «мозги» ракет и множество электроники для гражданской сферы. Посмотрите, как оно выглядит изнутри. Также предлагаем вам вспомнить историю «пентагона».