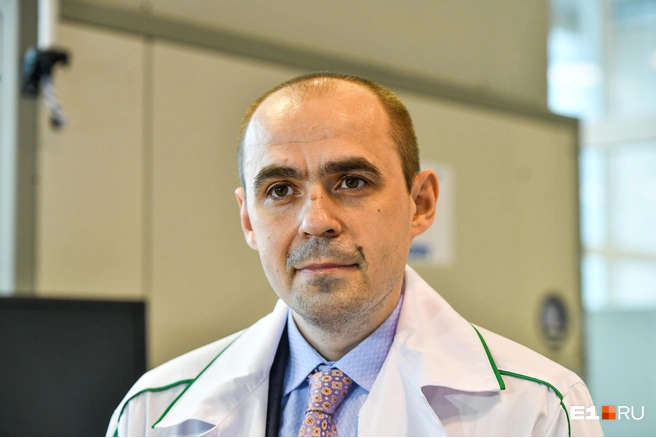

С генеральным директором НПО автоматики мы встречаемся накануне пуска юбилейной ракеты «Союз-2» с кораблем «Юрий Гагарин», который доставил экипаж на МКС. Андрей Мисюра не выпускает из рук телефон (на случай звонка с космодрома) и признается, что традиционно волнуется, хотя и не показывает этого.

Начало разговора прерывает пуск. Его в НПО смотрит едва ли не каждый сотрудник — прямую трансляцию с Байконура открывают прямо с телефонов. Каждый знает наизусть команды ЦУПа и ждет заветной фразы «Полет нормальный».

— Когда вы можете выдохнуть?

— Когда третья ступень отделится.

— Есть риск, что что-то пойдет не так?

— Обычно такого не бывает, потому что мы контролируем все процессы. Мы никогда не пускаем ракету, если есть проблемы. Это наш подход.

— Вы суеверный человек?

— Да.

— Есть какая-то традиция перед пуском, чтобы не было проблем?

— Традиции нет, но мы перед пуском собираемся командой, которая организовывает и контролирует пуск. Бывает, что ночью или в выходные: ракеты в разное время стартуют. Если вдруг что-то пойдет не так, мы должны очень быстро принять решение, что делаем дальше. Сложную аналитическую работу нужно провести за 30 минут.

— Раньше ваши системы управления доставляли на орбиту только грузы. А теперь еще и людей. Что-то изменилось на производстве из-за этого?

— Практически нет. Разве что появились особенности: приборы, которые разработаны для полетов, где есть люди, должны изготавливаться под пристальным контролем. У нас производство работает в три смены, но эти заказы делаются только в первую, за спиной рабочего стоит сотрудник отдела технического контроля и каждую операцию контролирует, чтобы исключить любые недоразумения.

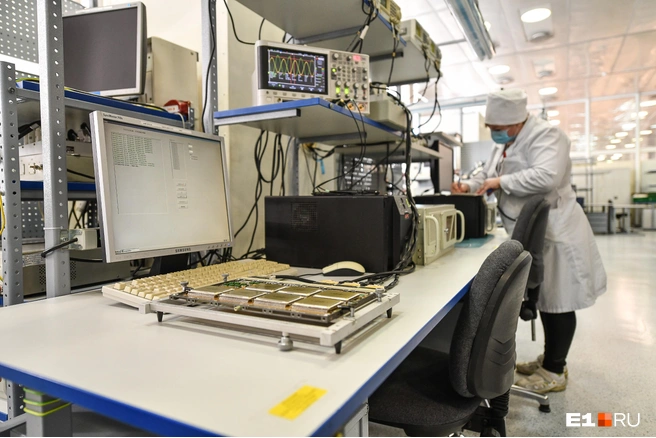

— Не всё производство автоматизировано?

— Практически всё, осталось очень мало ручных операций. В основном это монтаж бескорпусных элементов на микросборке. Эта технология очень старая, но в свое время была уникальной. Мы сохранили ее, потому что есть задачи, где нужна серьезная защита от радиации (в космосе нет магнитных полей, которые защищают от нее). Микросборка как раз та технология.

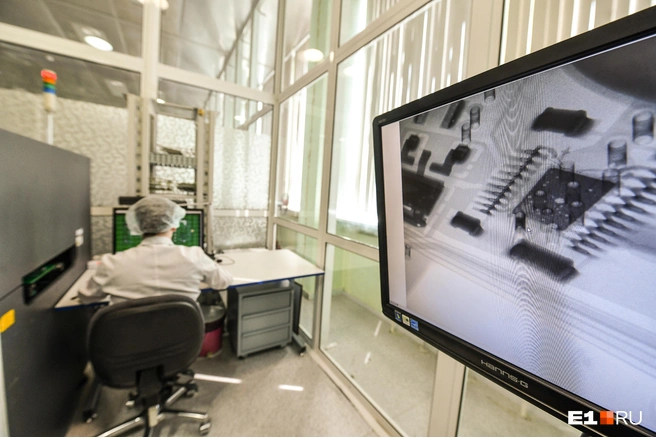

— А контролируют работу люди?

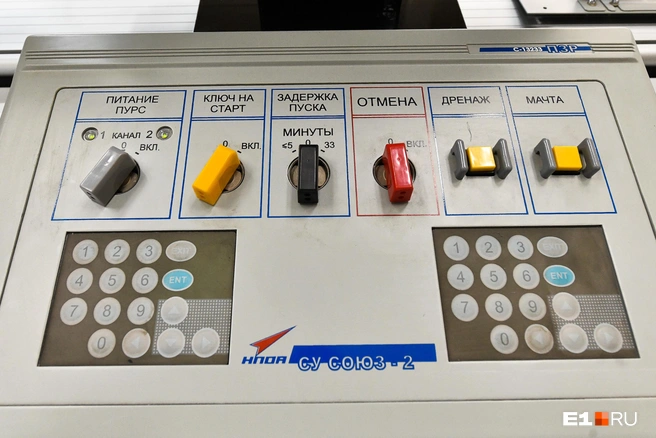

— Контроль в большей части тоже стал автоматическим. Я сюда пришел работать в 2003 году, тогда проверка была такая: сотрудник брал вольтметр, амперметр, источники питания и выполнял действия, прописанные на десятках листов бумаги: включал тумблеры, записывал изменения значений. На работу только с одним прибором уходило около 30 минут, и из-за человеческого фактора могли возникнуть проблемы в качестве изделия. Например, специалист поторопился и пропустил показания прибора. Или они были на пограничных значениях, а это осталось без внимания. Уже лет 15 назад эта работа стала автоматической, нужно только нажать кнопку «Пуск».

Все выводы об исправности делает система, эти данные хранятся у нас, пока прибор используется. Даже через 15 лет мы можем поднять архив, посмотреть, были ли на стадии проверки какие-то аномальные проявления, например, что-то на грани допустимых характеристик.

— Автоматизация привела к сокращению персонала?

— За пять лет мы оптимизировали численность сотрудников процентов на 30, при этом объемы производства остались на тех же уровнях за счет внедрения новых технологий, оптимизаций накладных расходов (они у нас одни из самых низких в отрасли). По этому показателю мы практически конкурируем с частными компаниями на уровне среднего бизнеса.

— И в дальнейшем будете сокращать число рабочих?

— В части производства и науки, наверное, уже нет. Если обратить внимание на вспомогательные подразделения, то мы сейчас внедряем информационные системы, и у нас освобождаются люди, которые раньше вводили данные руками. Эти специалисты пройдут повышение квалификации и перейдут работать в другие отделы. Но у нас не будет сокращений, мы редко кого-то сокращаем. К тому же сейчас некоторые сотрудники старше 65 лет увольняются (после года на изоляции кто-то решает оставить работу).

— Какая часть сотрудников перешла на изоляцию во время пандемии?

— Порядка 10% персонала перешли на удаленку — те, кто старше 65 лет. Но мы получили неожиданный эффект: молодежь стала более активной. Если раньше был у них старший сотрудник, который очень много знает, и они оставляли какую-то сложную работу ему, то сейчас волей-неволей стали эти навыки осваивать. Так мы плавно передали компетенции молодежи.

— Пандемия сильно ударила по НПО?

— Безусловно. Мы не останавливались вообще, но в первый месяц численность сотрудников в цехах была порядка 30%, мы старались разредить коллектив. Затем люди стали постепенно выходить, мы изменили график работы подразделений, чтобы не было очередей на проходной и люди не подвергались опасности заражения.

— Вы уже вернулись к прежним темпам работы?

— Возвращаемся. Когда мы заключали контракты, никакой пандемии не было. Много этапов опытно-конструкторских работ перенеслось на уровне наших заказчиков на 2021 год.

— За счет чего НПО увеличивает выручку? Здесь главная роль у гражданских заказов?

— Число гражданских заказов составляет около четверти от всех. Конечно, всё зависит от того, какая у нас загрузка по космической тематике. Для того чтобы увеличивать гражданские заказы, нужно плотно ими заниматься. Это быстроразвивающийся рынок, там старые разработки не продать. К тому же здесь нужно конкурировать с частными компаниями, которым не нужно проходить через госзакупки. Пока у нас всё получается в этой части.

— При этом вы можете конкурировать с частным бизнесом?

— Да, у нас современное оборудование и в плане ценообразования коммерческий подход. Мы стараемся не раздувать затраты, как многие крупные предприятия. У нас был эксперимент, когда мы предложили компании частное производство: сказали, что можем делать на заказ литье, мехобработку, изготовление печатных плат (у нас свое химическое производство), монтаж печатных плат. Испытательный центр получает заказы от РЖД, Уралмашзавода, Уральского завода гражданской авиации.

— Насколько большая доля работы на заказ?

— Она растет постоянно. Если в 2018 году это была случайная история, то сейчас у нас появилась цель, чтобы к нам приходили не только госзаказы, но и заказы от малого и среднего бизнеса.

— Какую гражданскую продукцию вы выпускаете?

— Поскольку у нас великолепная научная школа в части беспилотного управления, мы этот задел решили применить в отрасли высокомаржинальной — сельхозмашиностроении. Вы знаете, что экспорт зерна сегодня конкурирует с нефтью и газом. У нас есть беспилотная система управления трактором, мы сделали такую же для комбайна и уже готовы внедрять.

Еще есть коммерческий продукт: ассистент водителя, задача которого вести комбайн и разворачиваться точно в поле. Также есть система видеоаналитики широкого применения, которую можно использовать как в поле, так и на общественном транспорте.

— Вместе с УрФУ вы начали разработку датчиков для беспилотного транспорта. Для чего они предназначены?

— Они интересны для серийного изготовления. По сути, это радар, который потенциально может встать на любую беспилотную машину. В России уже есть похожее производство, но у нас технологии выше.

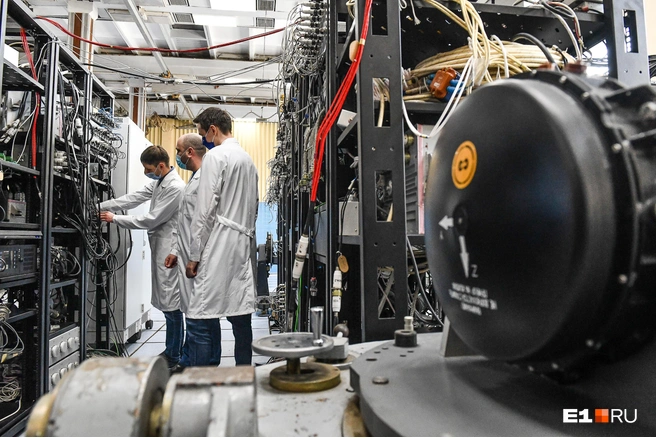

— Над какими новыми разработками работает НПО в части космоса?

— Мы работаем над новыми «мозгами» — системой управления ракетой «Союз-5», заканчиваем опытно-конструкторские работы, которые длились около трех лет, сейчас у нас стадия изготовления опытных образцов. В этом году приступим к их отработке, она продлится примерно до 2023 года. Далее летные испытания, они займут несколько лет. Я думаю, эта система придет на замену «Союзу-2».

— В чем отличие системы от существующей, которая сейчас отправляет ракеты в космос?

— Более высокие вычислительные мощности бортовой машины, полный переход на цифровые кодовые линии связи на борту. Мы отказались от проводов, по которым шли аналоговые сигналы, облегчив тем самым ракету, увеличили скорость передачи информации. А также появилась возможность передачи потокового видео на борту: видеоаналитика нужна, чтобы корабль понимал, куда он садится. В «Союзе-5» всё в четыре раза легче и в разы дешевле, потому что технология стала более совершенной за счет уменьшения трудозатрат.

— За счет автоматизации вы делаете производство компактнее и освобождаете площади НПО автоматики. Но при этом содержать их дорого. Есть какой-то выход из ситуации? Может быть, будете сдавать в аренду цеха?

— Есть ограничения в законодательстве, мы не всё можем отдать в аренду. Чаще мы просто открываем на освободившихся площадях новое производство. Например, сейчас под «Союз-5» делаем линию. Но не покупаем новое оборудование, а выстраиваем цепочку так, чтобы не было простоев или логистических потерь.

— Будет ли меняться ваше главное здание на Мамина-Сибиряка?

— Нет, это невозможно. Мы хотели вернуть ему исторический облик — оказывается, изначально оно было желтым, — но это долго и дорого (нужны согласования и подрядчики, которые имеют лицензии для работы с памятниками архитектуры). Мы для себя решили, что наша задача — заниматься высокоточным производством, а не красивыми зданиями.

— Вам не мешает, что производства раскиданы по городу? Не хотите объединить их в одном месте?

— Так сложилось исторически. Немного мешает, но объединить их очень сложно, потому что для переезда нужно остановить производство. Чтобы запустить некоторые процессы, нужны годы.

— Вы устроились работать в НПО автоматики после четвертого курса университета, с тех пор здесь всё сильно изменилось?

— Остались традиции научной инженерной школы, это очень хорошо. Но в плане модернизации, конечно, случились изменения: появились новые станки, обрабатывающий центр. Если раньше на станках люди работали втроем, а станки были не очень чистые — в масле, рабочие были по локоть в стружке масляной, то сейчас производство автоматизировано, стоят станки ЧПУ, а задачами человека стали его включение, установка деталей и контроль.

— Какие разработки планируете представить в ближайшее время?

— Мы работаем над проектом возвращаемой ракеты и системами управления двигателем на сжиженном природном газе. Еще есть новая система спасения космонавтов для корабля «Федерация». В НПО автоматики есть задел, научная школа активно работает, у них всегда большая загрузка.

Многие знают НПО автоматики по зданию на Мамина-Сибиряка, где располагается одна из площадок научно-производственного объединения. Посмотрите, как оно выглядит изнутри. Также предлагаем вам вспомнить историю «Пентагона».

С 2016 года уральские инженеры работали над бортовой системой управления для коммерческих ракет-носителей, которые должны были доставлять туристов в космос. Проектом занимались по заказу компании из Сколково «КосмоКурс». Но в начале апреля она заявила о своей ликвидации, и разработки прекратили.